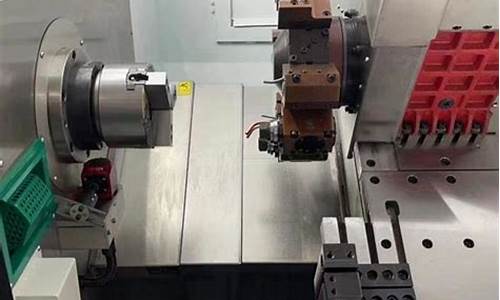

车床件的智能化加工设备概述随着现代制造业的迅速发展,智能化生产设备逐渐成为各行业中不可或缺的核心力量。在这一趋势下,车床件的智能化加工设备也应运而生,极大地提升了车床加工的效率和精度。传统的车床设备通常依赖人工操作,存在着较大的人工误差和操作复杂度。而智能化加工设备则通过自动化、数字化和智能控制等先进技术,实现了加工过程的全程监控、优化和调整。本文将详细探讨车床件的智能化加工设备的工作原理、主要特点及其在制造业中的应用前景。 车床件的智能化加工设备工作原理车床件的智能化加工设备通常包括数控系统、传感器、自动化控制系统等多个重要组成部分。这些设备通过高精度的数控技术,实现了对车床件的精准加工,能够根据程序指令自动调整切削参数、加工路径等,达到高度的加工精度和效率。数控系统负责根据设定的程序指令,精确控制车床的运动,并通过传感器实时监控加工过程中的温度、振动、压力等参数,确保加工过程中的稳定性和一致性。 智能化设备中的自动化控制系统能够根据传感器的数据反馈,自动优化加工参数和调整切削速度,极大地提高了加工精度和效率。此外,智能化加工设备还可通过人工智能技术分析加工数据,进行自我学习和优化,在长期使用过程中不断提升加工水平,减少人为干预,提高生产过程的智能化水平。

车床件智能化加工设备的主要特点1. 高度自动化: 智能化加工设备最大特点之一就是其高度的自动化程度。与传统车床相比,智能化车床设备减少了对人工操作的依赖,能够自动完成从材料装夹到加工完成的全过程,极大地降低了人为操作错误的风险。 2. 精准控制: 通过数控系统和先进的传感器技术,智能化加工设备能够精确控制车床的运动轨迹、切削深度、进给速度等参数,确保每个加工环节的高精度和高质量。 3. 自我优化功能: 智能化车床设备具备自我优化功能,能够根据加工过程中实时反馈的数据自动调整加工参数。这一特性有效提高了生产效率,并减少了因设备调整不当导致的加工误差。 4. 数据化管理: 车床件的智能化加工设备不仅限于加工本身,还能够实现生产过程的数字化管理。通过智能化设备的网络连接,生产数据可以实时上传至云端,管理人员可以随时查看加工状态、设备运行情况等信息,从而实现更高效的生产调度和维护管理。 车床件智能化加工设备的应用前景随着智能制造和工业4.0的深入推进,车床件的智能化加工设备在各个行业中的应用前景十分广阔。首先,在航空航天、汽车制造、精密机械等对加工精度要求极高的领域,智能化车床设备能够提供更高的加工精度和更稳定的加工性能,大大提高产品的质量和生产效率。其次,在大型生产线中,智能化车床设备的高自动化程度可以有效降低人工成本,并提升整体生产效率。 此外,随着人工智能和大数据技术的不断发展,智能化车床设备将具备更强的自我学习和自我优化能力。这将使得设备在面对不同生产需求时能够快速调整并优化加工策略,满足更复杂和多样化的生产需求。因此,车床件的智能化加工设备不仅会在传统制造领域中发挥重要作用,还将在新兴领域中发挥更大的潜力。 总结综上所述,车床件的智能化加工设备通过先进的数控技术、传感器、自动化控制和人工智能等技术的结合,极大地提升了车床加工的效率、精度和稳定性。随着智能制造的不断发展,智能化加工设备将在更广泛的领域内发挥重要作用,不仅有助于提升生产效率,还能大大减少人为错误,降低生产成本,推动制造业向智能化、数字化和绿色化转型。因此,智能化车床件加工设备的应用前景将会越来越广泛,成为现代制造业中不可或缺的核心技术之一。 |